(Article basé sur les fiches Outils Focus du lean six sigma par Romain Hennion et Anissa Makhlouf)

Comme son nom l’indique, la méthode de management Lean Six Sigma combine deux approches de gestion d’entreprise similaires sur le fond et complémentaires dans la forme : le management lean, ses principes et outils, que nous avons déjà évoqués, et le management six sigma. Ce dernier, initié dans les années 80 au sein des usines Motorola puis repris par General Electrics et de nombreux autres grands groupes, tire son appellation des niveaux de variation (de la qualité, de la conformité…) représentés par un sigma, acceptables ou pas dans la production de masse. Moins on a de niveaux d’écart au-dessus ou au-dessous de la moyenne acceptable, plus il y aura de produits ou service hors des limites. Inversement, plus il y aura de niveaux définis dans les limites acceptables, moins il y aura de produits ou services sortant de ce cadre. Le niveau six (soit six écarts au-dessus et six écarts en-dessous, en tout douze niveaux) représente l’objectif d’excellence, et correspond statistiquement à 3,4 défauts pour un million d’unités produites (produits ou services). Comme le lean, le six sigma place ainsi la qualité, et donc la satisfaction des clients, au centre des préoccupations de l’entreprise, avec la même exigence collaborative et la même recherche d’amélioration continue des processus et de chasse au gaspillage ne se faisant pas au détriment des conditions de travail. Il s’en détache (mais en le complétant) uniquement sur son utilisation très stricte et systématique de données statistiques et d’outils de mesure prédéterminés, indispensables à l’évaluation des situations, à l’identification et à la résolution des problèmes, et au suivi et au maintien des améliorations ainsi obtenues. Vers un même objectif, l’amélioration continue de la qualité et de la satisfaction du client, où le lean se focalise sur le produit ou le service et sa valeur, le six sigma se concentre sur la réduction du nombre de défauts et des variations de cette qualité et de cette satisfaction par l’amélioration du processus et non du produit ou service en lui-même. C’est en cela que les deux méthodes combinées sont complémentaires, et, dans l’approfondissement d’une démarche lean, que les outils d’analyse et d’ajustement du six sigma viennent renforcer, matérialiser et préciser par des chiffres et cartographies des processus les efforts initiés par le Kaizen, par exemple en remplaçant l’idéal du « zéro défaut, zéro délai » etc. par un plus concret et atteignable 3,4 défauts pour un million d’unités.

Le DMAIC : un modèle en cinq phases

Le DMAIC (pour Define, Mesure, Analyse, Improve, Control) est le modèle de base de tout projet six sigma. Ces cinq étapes sont séquentielles et obligatoires, le DMAIC s’appuyant sur des faits et des chiffres permettant un suivi concret des actions et de leurs résultats.

Define pour définir : sélection du problème ou point de réflexion et détermination des bénéfices escomptés.

D1 : identification et cartographie haut niveau des processus à examiner

D2 : identification des parties prenantes

D3 : identification et affectation d’un code de priorité pour chaque besoin et exigence du patient

D4 : élaboration du business case (analyse de rentabilisation)

Mesure pour mesurer : traduction du problème ou point de réflexion sous une forme quantitative, évaluation de la situation actuelle, définition des objectifs

M1 : sélection d’un ou plusieurs CTQ (critical to quality, ou élément critique, qui sera détaillé ci-après)

M2 : définition opérationnelle des CTQ et exigences retenus

M3 : validation d’un système de mesure de chaque CTQ

M4 : évaluation de la capacité actuelle des processus liés aux CTQ

M5 : définition des objectifs

Analyse pour analyser : identification des facteurs d’influence interne et externes et des causes réelles de détermination du comportement de chaque CTQ

A1 : identification de tous les facteurs potentiels d’influence

A2 : sélection des facteurs critiques et vitaux

Improve pour améliorer : conception et mise en place des solutions et ajustements au sein des processus concernés

I1 : quantification des relations entre les différentes variables

I2 : conception des actions de modification des processus en fonction des paramètres d’influence définis

I3 : conduite des tests pilotes et relevé des modifications dans les résultats, ajustements

Control pour contrôler : vérification empirique des résultats du projet, implémentation des changements, définition du système de contrôle à long terme pour pérenniser et sécuriser l’amélioration des performances

C1 : définition des nouvelles capacités (du nouveau standard) attendues pour le processus

C2 : implémentation du contrôle à long terme

C’est dans les outils (d’analyse, d’action, de mesure) que la fusion avec le lean va prendre tout son sens, puisqu’on retrouve plusieurs méthodes et éléments empruntés au Kaizen pour naviguer d’une étape à l’autre, et notamment concernant la définition des attentes et problèmes réels.

Les sept outils fondamentaux de la qualité

Outil 1 : le QQOQCCP

Objectif : réunir toutes les données nécessaires pour étudier un système, dans la phase définir, mais aussi mesurer (en aidant à construire le plan de collecte des données) ou contrôler (en aidant à élaborer le plan de contrôle).

Mode opératoire : QQOQCCP est l’acronyme des sept questions couvrant les données essentielles de tout point de réflexion : Qui (parties prenantes, internes et externes), Quoi (processus, produit, méthode, retour patient…), Où (secteur concerné, lieu, département…), Quand (date, durée, planning, deadline…), Comment (ressources humaines, matérielles, procédures…), Combien (argent, temps, matériel, personnel…), Pourquoi (réaliser telle action, respecter ou modifier telle procédure…)

Outil 2 : le brainstorming

Objectif : résoudre un problème en groupe pluridisciplinaire dans une perspective d’amélioration continue (Kaizen) en recherchant en commun les causes racines et solutions

Mode opératoire : le brainstorming se fait en trois phases : recherche (les participants expriment « en roue libre » toutes les idées leur venant à l’esprit sans restriction ni jugement), regroupement et combinaison des idées (exploitation et harmonisation des idées émises), valorisation (retenue des meilleures, confrontation avec les réalités et exigences de l’entreprise et priorisation des applications ou approfondissements nécessaires).

Outil 3 : le vote pondéré

Objectif : c’est un outil incontournable lorsqu’un choix est nécessaire avec des données qualitatives et non ou mal chiffrées, qui s’avère particulièrement pertinent lorsqu’une décision consensuelle doit être obtenue (par exemple en début de projet pour hiérarchiser les priorités ou dans la phase améliorer pour déterminer quelles solutions retenir ou rejeter lorsque plusieurs sont possibles).

Mode opératoire : le vote pondéré peut être « multicritères » (chacune des causes est pondérée en fonction de deux critères, la gravité et la fréquence, et le poids relatif de chaque cause est obtenu par la multiplication des poids attribués à chaque critère) ou « simple » (chaque membre du groupe choisit les causes les plus importantes à ses yeux et les classe par ordre d’importance décroissante, puis on additionne le total des points pour chaque cause relevée, et on retient l’option ayant obtenu le score le plus élevé).

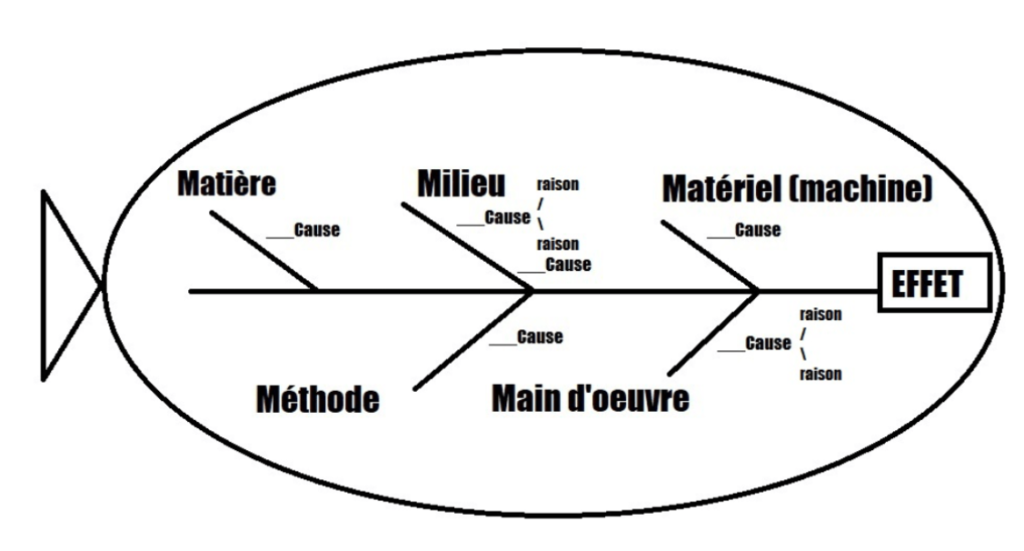

Outil 4 : le diagramme d’Ishikawa (ou diagramme en arêtes de poisson)

Objectif : identifier les causes profondes d’un effet donné (problème à résoudre ou opportunité à développer) autour des 5M que sont la Matière, le Milieu, le Matériel, la Méthode, la Main d’œuvre. Cet outil a été traité plus en détail dans notre précédent article sur le Kaizen et ses outils d’analyse :

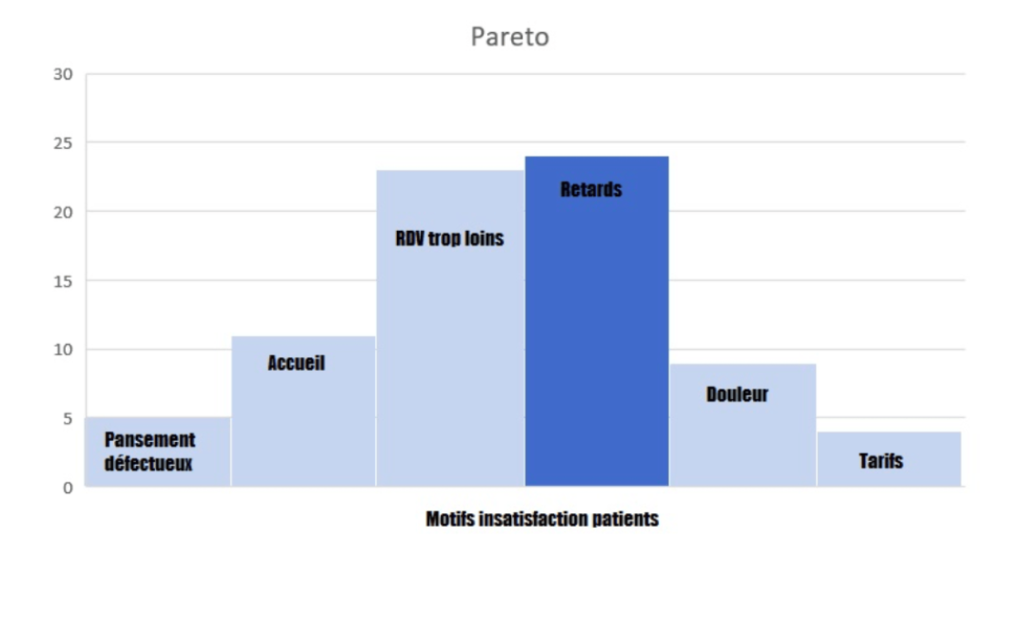

Outil 5 : le digramme de Pareto

Objectif : hiérarchiser les causes multiples d’un problème en se fondant sur le principe de Pareto dit « 80/20 », qui postule que 80% des effets sont produits par 20% des causes. C’est la première étape de schématisation de la démarche d’amélioration continue prônée tant par le lean que par le six sigma, et un outil simple et clair de suivi des effets des changements. Formellement, il a également été traité dans notre article précédemment cité sur le Kaizen et ses outils :

Outil 6 : la feuille de collecte des données

Objectif : déterminer dès la phase mesurer les données qui seront nécessaires au suivi des résultats, et élaborer les outils en amont et non une fois les résultats mesurables.

Mode opératoire : La feuille de collecte des données doit rendre compte, outre des données elles-mêmes, de l’objectif de cette collecte de données, autrement dit d’où, quand, comment et pourquoi effectuer ces observations en fonction du projet afférent.

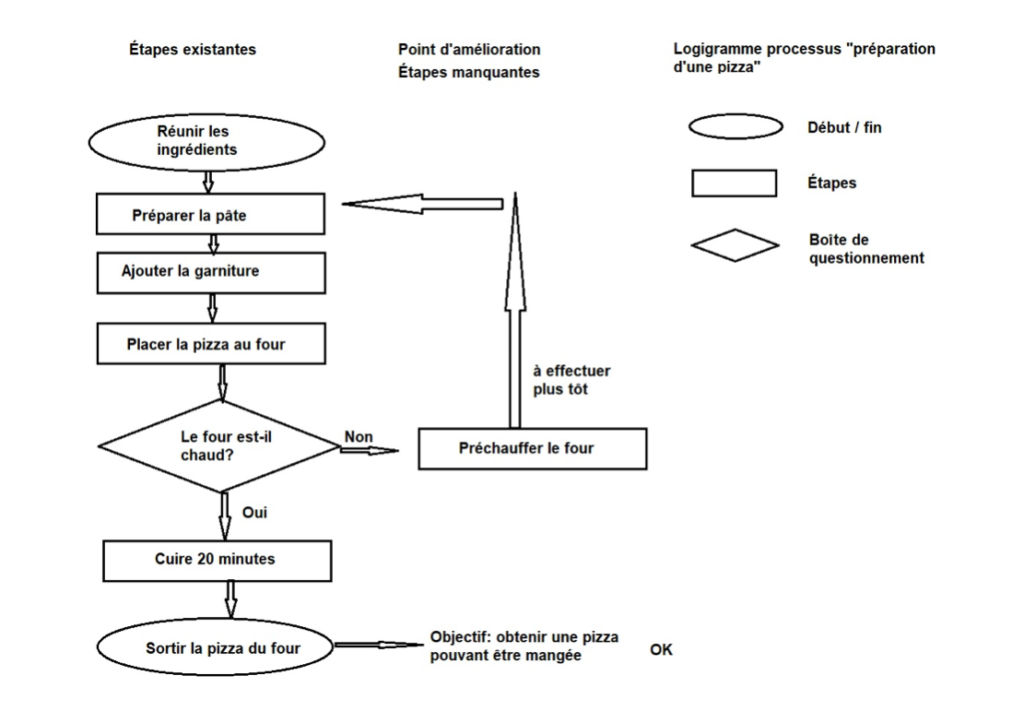

Outil 7 : le diagramme de flux

Objectif : schématiser et clarifier les processus concernés pour développer la compréhension commune des procédures appliquées.

Mode opératoire : Décrire les actions successives du processus à traduire en diagramme en ne conservant que les étapes constantes, répétables et habituelles, et en liant à chaque étape la raison de son existence, afin de donner une vision claire et logique tant du déroulé que du pourquoi dudit processus.

La collecte de la voix du patient : CTQ, QFD et Kano

La réussite des phases définir et mesurer du DMAIC dépend de plusieurs éléments dont le plus essentiel est appelé en management la VOC (pour voix du client), ou ici la voix du patient. Le management lean comme le six sigma étant basé sur la qualité définie par la valeur finale attribuée par le destinataire au produit ou service (le patient), il est donc essentiel de savoir recueillir mais surtout formaliser cette voix.

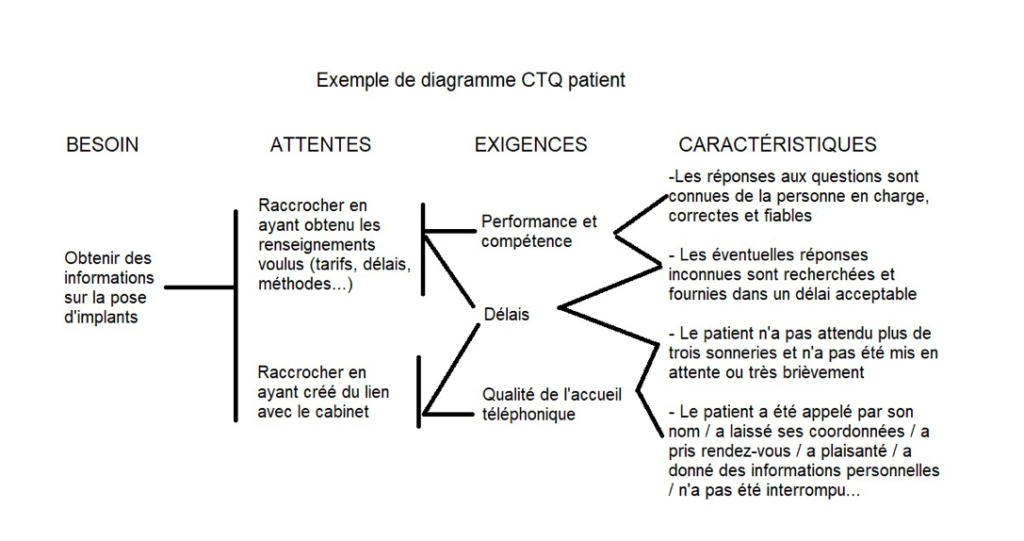

Le CTQ (critical to quality) que nous avons évoqué plus haut correspond aux éléments centraux non négociables. La voix du patient est dite CTQ externe, et peut se formaliser sous forme de diagramme CTQ à 4 entrées :

Besoin : lister le ou les besoins du patient sur le point à l’étude.

Attentes : associer les attentes afférentes au besoin.

Exigences : définir les compétences et qualités nécessaires à la satisfaction du besoin et des attentes.

Spécifications : lister les caractéristiques spécifiques relatives à chaque exigence.

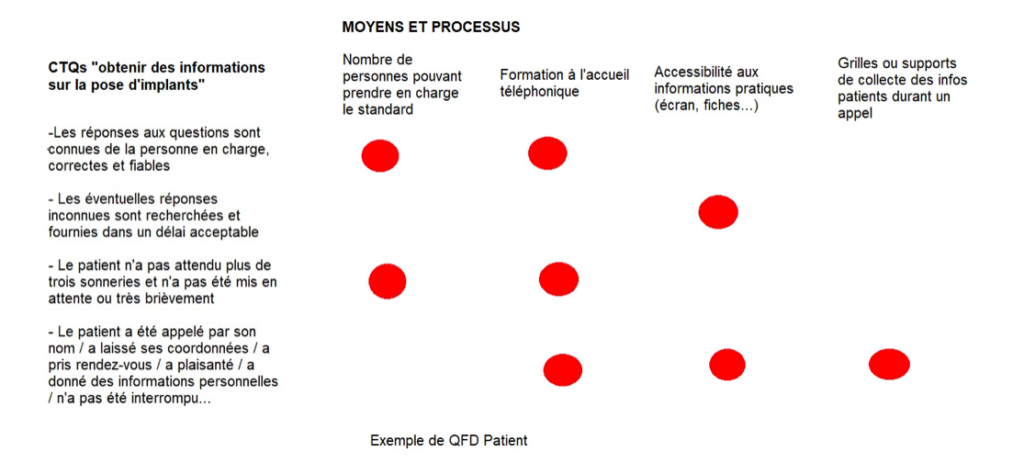

Le QFD (« Quality function deployement » ou fonction de déploiement de la qualité) est un modèle structuré qui va permettre de relier le CTQ client ou patient avec les moyens et processus disponibles, afin de prioriser et hiérarchiser les éléments à revoir ou modifier.

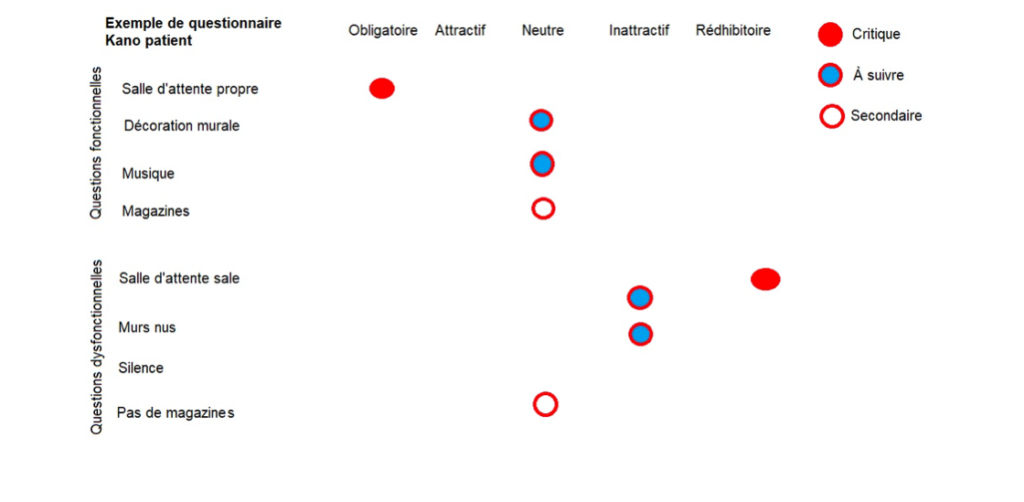

Le Kano va quant à lui ajouter à cette analyse une dimension qualitative centrée sur la complexité des nuances dans l’exigence des clients ou patients. Noriaki Kano, son initiateur, relève qu’il faut tenir compte du degré réel d’exigence pour chaque CTQ, la présence de l’un pouvant être satisfaisante mais son absence pas forcément rédhibitoire et inversement. Il s’agit surtout de hiérarchiser les éléments participant à l’expérience étudiée pour éviter de déployer moyens et énergie sur des éléments secondaires alors qu’on n’a pas résolu les points réellement cruciaux. Plus clairement et pour simplifier, il est inutile de perdre deux heures de réunion pour discuter de la musique ou des magazines en salle d’attente si le problème principal est que celle-ci est sale. Dans un questionnaire Kano, la collecte des données relatives aux attentes du patient doit donc se faire de façon « fonctionnelle » et « dysfonctionnelle », c’est-à-dire « avec » et « sans » l’élément investigué, afin de distinguer ce qui est « agréable » de ce qui est « indispensable ». Ce qui ne signifie pas que le « moins important » ne doit pas être traité à terme, mais simplement qu’il ne doit pas être traité avant ou mieux que l’obligatoire ni servir de pis-aller au traitement de problèmes plus graves.

La collecte des données

Dans les trois premières phases du DMAIC, un des éléments primordiaux que nous avons évoqués est le plan de collecte des données. Qu’il s’agisse de la voix du patient, de celle des collaborateurs à recueillir ou de prospection, suivant le problème ou point d’intérêt étudié, il est important de définir la ou les sources ainsi que la durée, les modalités et la fréquence de la collecte, de s’assurer d’un échantillonnage représentatif, et de structurer les données recueillies elles-mêmes en fonction d’une problématique et d’une utilisation concrètes dans le projet DMAIC. Cette collecte n’est ni anecdotique ni superflue, et doit être une étape mobilisant sérieux et vigilance. Certaines sources d’erreur sont courantes, mais peuvent être tempérées :

| Source d’erreurs | Erreurs possibles | Réponse pouvant permettre de minimiser ces erreurs |

| Planification et interprétation | Définition inadéquate des concepts à évaluer et/ ou de la population concernée | Vérifier que les concepts et la population source des données sont définis précisément et préalablement, assurer la cohérence entre les concepteurs de l’enquête, les détenteurs des données et les destinataires des résultats |

| Sélection de l’échantillon | Échantillon non représentatif ou biaisé (patients satisfaits interrogés pour un motif d’insatisfaction, population sans enfants pour une étude d’odontologie pédiatrique…) | Structurer la sélection de l’échantillon, vérifier les doublons et /ou les absences |

| Méthodes d’enquête | Méthode inappropriée (comme un très long questionnaire adressé par courrier, une enquête téléphonique aux heures de repas…) | Tester la méthode sur un microéchantillon assez représentatif avant déploiement plus important |

| Questionnaires | Trop long ou trop compliqué, ou ne couvrant finalement pas les points clefs, ambigu, mauvaise mise en page ou présentation… | Ne pas négliger la forme, l’attractivité, le visuel. Règle d’or : Une phrase, une information, une information, une phrase |

| Observateurs/réceptionnaires | Réponses mal saisies, ou mal comprises, surinterprétation, incompréhension | Former les observateurs. soigner la clarté des réponses possibles |

| Répondants | Refus, gêne, oublis, langue de bois, conflits d’intérêts, préservation des intérêts personnels | Garantir la confidentialité et/ ou l’absence de répercussions. Graduer l’importance des questions pour mettre en confiance avec des questions plus anodines. Expliquer l’intérêt du questionnaire et le pourquoi de l’enquête |

| Traitement des données | Erreurs dans la saisie, la codification, l’édition, la conservation, l’utilisation des données | Former le personnel de saisie, utiliser matériel et logiciels fiables et suffisamment puissants, tester / monitorer la cohérence des données au fur et à mesure |

| Estimations et projections | Mauvaise pondération des variables, erreurs de calcul dans les estimations et projections | Ne pas s’improviser statisticien. Former les personnes en charge de ces collectes et interprétations ou faire appel à des professionnels |

Les principales données et statistiques

Les données sont l’ensemble des éléments d’information utilisés pour dresser des statistiques (qui sont donc, pour simplifier, la combinaison et l’interprétation des données pour en tirer des tendances, prédictions ou vérifications chiffrées.)

On distingue les données qualitatives, non numériques et désignant le plus souvent des catégories ou appréciations (satisfaction, couleurs…) des données quantitatives, mesurables et numériques. Ces dernières peuvent être dites « discrètes » (dénombrables et limitées mais pas nécessairement chiffrées) ou continues (chiffrées et pouvant prendre un nombre infini de valeurs). Un intervalle désigne l’égale distance entre deux mesures.

| Type de données | Définition | Exemple | ||

| Données qualitatives | Catégories, appréciation | Non dénombrables, référentielles | Juste, faux, conforme / non conforme, couleurs… | |

| Données quantitatives | Discrètes | Données nominales (catégories sans ordre) | Les données n’ont qu’un nom mais sont dénombrables et limitées, sans être ordonnées | Les rues d’une ville, le genre |

| Données ordinales (catégories avec un ordre) | Les données ont un ordre mais il ne s’agit pas d’une échelle numérique et l’intervalle entre les données n’est pas significatif | Très bon, bon, moyen, faible, très faible | ||

| Données numériques | Les données peuvent prendre une valeur numérique, mais restent limitées et dénombrables | Jour 1, jour 2

Semaine 1, semaine 2 | ||

| Continues | Données de mesure | Les données peuvent prendre un nombre infini de valeurs numériques | Poids

Taille Longueur Durée Volumes… |

Les statistiques descriptives ou prédictives utilisent ces données pour observer ou prédire le comportement d’une population ou d’un échantillon, le résultat d’un processus, et mettre en lumière des anomalies, déviations ou aberrations dans ces comportements ou résultats. Elles sont indispensables au suivi des effets d’un projet DMAIC.

Les statistiques les plus utiles et les plus utilisées sont :

– la moyenne (tendance centrale de l’ensemble des données, obtenue en additionnant l’ensemble des variables et en divisant le résultat par le nombre d’éléments observés)

– la médiane, parfois plus significative que la moyenne surtout pour le repérage d’anomalies. Il s’agit de la valeur qui sépare l’ensemble des données en deux groupes de même effectif.

– le mode (valeur la plus représentée)

– l’étendue (écart entre la plus petite valeur et la valeur la plus élevée)

– l’écart type (moyenne des écarts entre chaque valeur) et la variance (répartition des données par rapport à la moyenne)

Par exemple, à la question « Combien de fois vous êtes-vous rendu chez le dentiste en 2017 », imaginons un échantillon de 5 réponses : 2 fois, 2 fois, 4 fois, 10 fois, 15 fois.

– la moyenne est de 6,6 visites au cabinet sur cet échantillon

– la médiane est à 4 visites (puisque 3 personnes sont allées quatre fois ou moins chez le dentiste, et 3 personnes quatre fois ou plus)

– le mode est de deux visites

– l’étendue du nombre de visites est de 13 (entre 2 et 15) etc.

L’écart type et la variance sont des mesures importantes mais plus ardues à appliquer, dont la formulation est plus lourde et qui doivent être confiées à des personnes formées et compétentes. Quelles que soient les mesures et leur objectif, il est important d’éviter au maximum les erreurs courantes de biais, de précision ou d’exactitude, qui peuvent notamment être limitées par un soin particulier apporté à la répétabilité (application d’une même méthode de mesure par le même observateur dans les mêmes conditions, et sur une période limitée) et la reproductibilité (application de la même méthode de mesure par plusieurs observateurs usant des mêmes instruments, dans les mêmes conditions et sur des périodes similaires et limitées). La systématisation de la collecte des données est ainsi primordiale (mêmes questions, mêmes points de départs pour le calcul d’une durée, mêmes démarches…).

La cartographie des processus

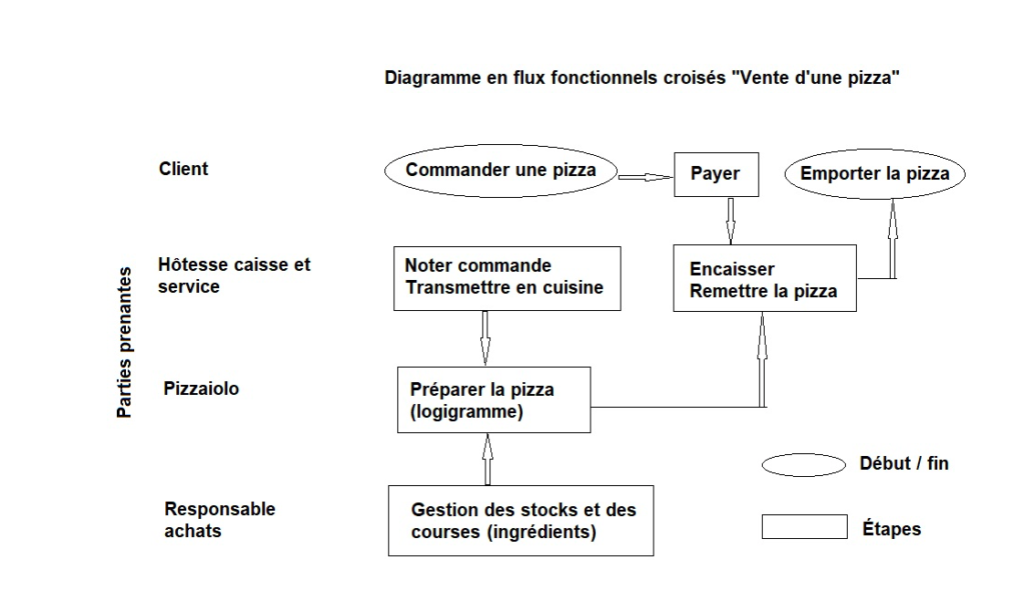

Cartographier précisément les processus soumis à une démarche d’amélioration continue permet de segmenter l’ensemble des gestes et éléments intervenant dans le processus en cause, et ainsi d’identifier ce qui peut être amélioré puis d’ajuster, corriger ou modifier avec précision les points sujets à amélioration. Les deux cartographies les plus courantes sont de type logigramme (simple) ou en flux fonctionnels croisés (complexe).

Le logigramme consiste en la représentation schématisée et linéaire des différentes étapes qui constituent le processus, avec un début et une fin et un résultat attendu. Le diagramme en flux fonctionnels croisés, plus adapté aux processus complexes et faisant intervenir divers services et personnes, décompose les parties prenantes et les responsabilités de chacun, ainsi que l’ensemble des outputs (éléments de sortie) et résultats attendus. Le diagramme en flux fonctionnels croisés peut intégrer plusieurs logigrammes. Pour prendre un exemple simple :

La chasse aux démons du lean : mudas (gaspillages), muris (surcharges) et muras (irrégularités)

Les statistiques et cartographies de processus servent concrètement l’objectif final du lean management cohérent avec la démarche six sigma, qui consiste à traquer et éliminer les trois démons objets des chantiers Kaizen comme des projets DMAIC :

Les mudas : toutes les activités consommant des ressources (matérielles comme le coût ou le matériel ou immatérielles comme le temps ou l’énergie) sans apporter de valeur au produit ou service (la valeur faisant toujours référence à celle que lui accorde le client)

Les muris : la surcharge d’activités ou d’exigence par rapport aux moyens disponibles (moyens financiers mais également techniques, humains, logiciels…)

Les muras : les à-coups, coupures de rythme ou irrégularités dans la délivrance du processus ou du résultat.

Ces trois démons sont interdépendants, et la plupart du temps, s’attaquer aux mudas permet de repérer et d’éliminer les deux autres démons : l’irrégularité par exemple naît souvent d’incohérences dans la gestion des processus, puis devient cause de surcharge de travail momentanée, qu’on va compenser par de nouveaux gaspillages de ressources pour parer au plus pressé etc. Les principaux mudas peuvent être classifiés en sept catégories, qui fonctionnent aussi bien pour la production d’objets concrets que pour les entreprises de service ou les systèmes administratifs :

| Source de gaspillage (muda) | Production | Entreprise de service | Système administratif ou d’information |

| Inventaire | Stock inutile de matières premières ou pièces détachées | Accumulation de dossiers non traités | Surabondance d’informations inutiles ralentissant le traitement |

| Excès de production | Production en surnombre ou trop tôt | Production en avance de documents non traités immédiatement | Surabondance d’e-mails non lus par leur destinataire ou générant des réponses à traiter sans intérêt |

| Retards | Matériel non livré entraînant la suspension de l’activité | Réunions obligatoires inutiles, attente de signature de documents bloquant tout le reste du processus | Panne informatique, étapes de saisie de données inutiles ou redondantes |

| Transport | Déplacement de matériel d’un site à un autre | Transport de dossiers ou de matériel d’un lieu à un autre, archivage externe | Procédures de sécurité redondantes ou injustifiées d’un système à un autre, archivage externe |

| Excès de traitement | « Surqualité », ajouter des options et fonctionnalités non sollicitées par le client | Production de rapports que personne ne lit, rituels sans intérêts | Transactions inutiles, informations redondantes, fonctionnalités logicielles inutilisées |

| Déplacement | Recherche de produits perdus | Recherche de dossiers ou matériel perdus | Recherche d’informations perdues, double saisie, dispersion des informations |

| Défauts | Correction d’erreurs en sortie de chaîne | Correction d’erreur après service, correction de dossiers imprimés ou demande d’explications nécessaires | Informations erronées entraînant une mauvaise décision et le retraitement du dossier |

L’analyse de la valeur dans la démarche six sigma est en effet la même que celle qui sous-tend le management lean : c’est le client ou patient, sa satisfaction, la valeur qu’il accorde au produit ou service qui détermine les objectifs, et toute activité ou tout élément non reconnus ou valorisés par le client ou patient représente une dépense (d’argent, de temps, d’énergie) qui est superflue et ne pourra être récupérée, et qui doit donc être éliminée.

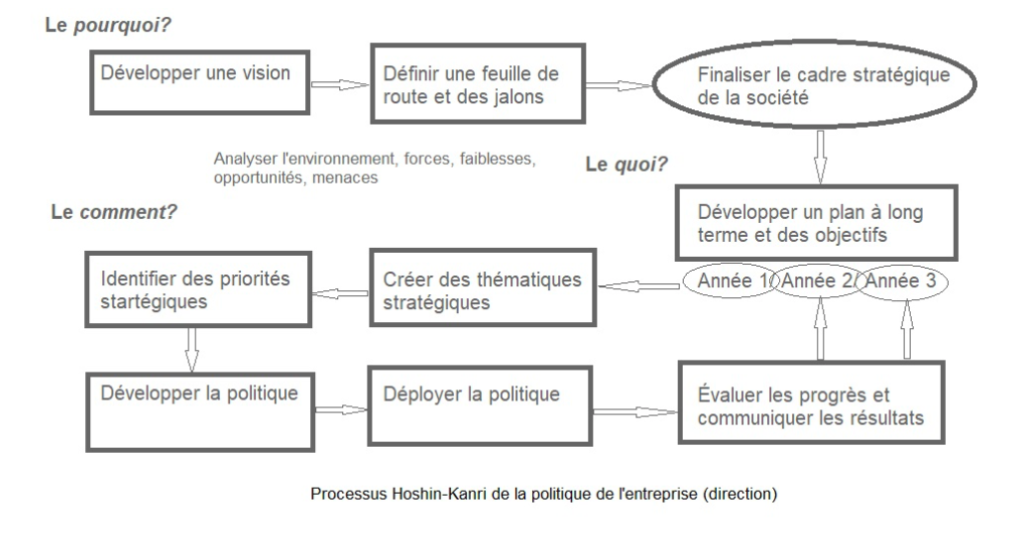

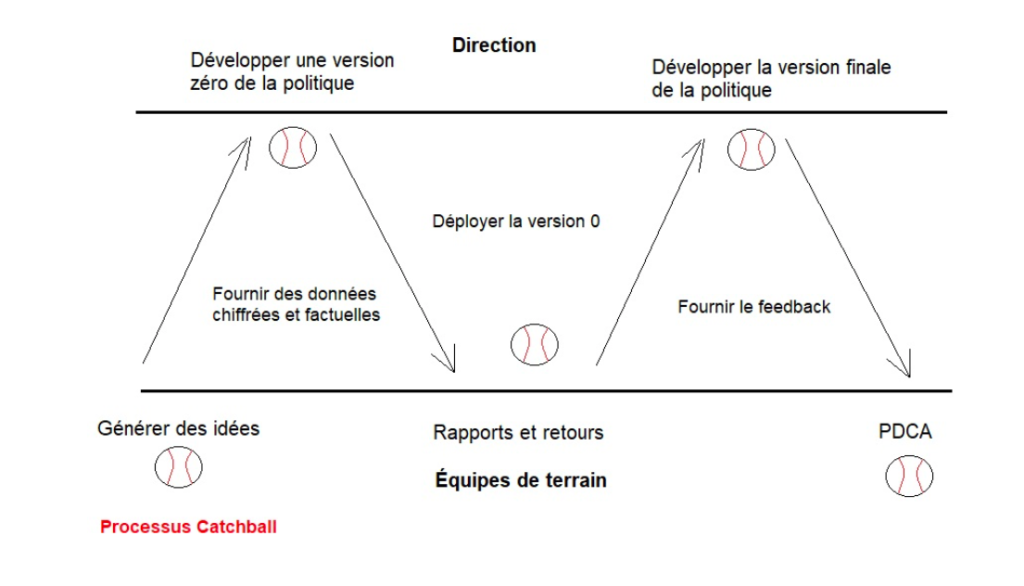

Leadership lean six sigma

Le management lean six sigma s’appuie essentiellement sur la notion d’« Hoshin-Kanri » (littéralement : « direction – management »), qui est un cycle de déploiement en cascade de politique d’entreprise fondé sur le PDCA : Plan (planifier) Do (Faire) Check (Vérifier) Adjust (Corriger). En lean comme en six sigma, il ne peut exister de sommet coupé de sa base, et c’est l’interaction permanente entre la hiérarchie et le terrain qui va permettre l’amélioration continue et pérenne des processus et donc des résultats. Ce concept d’Hoshin-Kanri peut être résumé en deux diagrammes, l’un concernant le rôle du dirigeant, l’autre l’interaction entre la base et le sommet (aussi désignée processus en « catchball », suivant le mouvement d’une balle de baseball rebondissant de haut en bas) :

En conclusion, le lean, le six sigma mais également la plupart des nouvelles méthodes de gestion d’entreprise nées du constat d’échec des schémas traditionnels dépassés par une économie en mutation et une société saturée d’exigences aliénantes et irréalistes, visent tous à nuancer la notion de management et à faire du « manager » un « leader ». C’est un changement de paradigme souvent douloureux mais salutaire, qui transcende les concepts hiérarchiques et décisionnels. Le leader est celui qui montre le chemin, mais ne se contente pas d’ordonner à ses subalternes de l’emprunter et d’attendre les résultats. Le leader est suivi sur le chemin qu’il montre, en tant qu’exemple et référent et pas seulement « chef ». Là où le manager a réponse à tout, le leader pose les bonnes questions et permet aux collaborateurs d’arriver eux-mêmes à la meilleure réponse. Où le manager réfléchit et décide, laissant l’exécution mécanique et prédéfinie à ses subalternes, le leader facilite le travail de ses employés et lui redonne du sens en s’assurant du consensus sur la valeur de la tâche et ses objectifs. Dans une entreprise traditionnelle, le travail est effectué parce que telles sont les consignes et qu’il faut bien payer ses factures. Dans une société lean ou lean six sigma, le travail est le fruit d’une vision commune, dans un environnement sûr et motivant, avec au cœur la satisfaction des clients et patients, et chaque tâche est exécutée parce qu’elle est pleinement comprise et jugée utile et valable, pour son propre confort de travail comme pour le résultat. Il est évident qu’un tel changement de paradigme ne peut se faire du jour au lendemain, et implique une véritable révolution intérieure au niveau de la direction, une transformation de soi avant même tout changement de méthode ou d’organisation. Une vraie communication, fluide, sincère, transparente, et un développement des relations et de l’attitude sont également des prérequis incontournables à la mise en place de ce type de démarche lean et d’un véritable leadership.